射出成形機の構成・方式

本記事では射出成形機の構成・方式についてご紹介いたします。

ご参考になれば幸いです。

1、構成

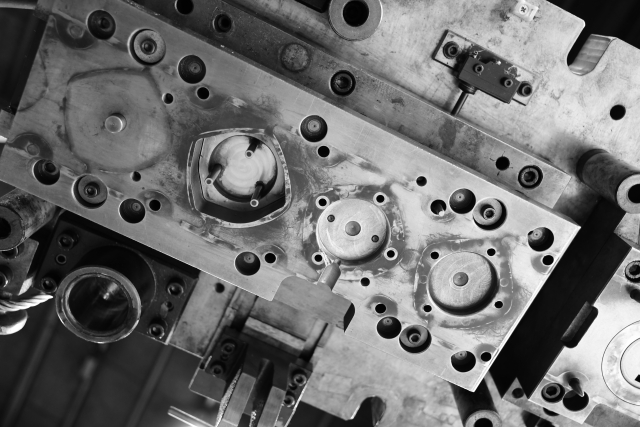

射出成形機に必要な基本的機能は、金型の開閉、型締を行い、樹脂を溶融して高圧で金型に充填することです。

この機能を果たすための機械構成を、最も一般的な横型射出成形機を例にご説明します。

①射出機構

樹脂を溶融し、一定量を計量して金型内に射出する機能を持つ機構のことです。

・ホッパ:加熱シリンダに供給するプラスチック材料の貯蔵容器で、円錐形のものが多いです。

・材料供給装置:1ショットの射出に必要な材料を、加熱シリンダに送り込む装置のことです。

プランジャ式射出装置には必要ですが、インラインスクリュー式射出装置の場合は、

可塑化工程中のスクリュー後退量によって決まるので、一般的には不要となります。

ただインラインスクリュー式の場合でも、材料の供給量を制限するベント式の場合には使用されます。

・加熱シリンダ:プラスチック材料を輸送・加熱・溶融し、射出する部分のことです。

プランジャの前進で押し込められた材料は、加熱シリンダの外周に巻かれたヒータで加熱され射出されます。

インラインスクリュー式の場合は、スクリューシリンダとも呼ばれ、スクリューの回転によるせん断発熱と

ヒータの加熱によって材料を溶融し、さらにスクリューの前進によって射出動作を行います。

・ノズル:加熱シリンダの先端に結合した成形材料の射出口です。

射出時には金型のスプルーブッシュに密着して、溶融樹脂の流路を形成します。

・射出シリンダ:油圧式射出成形機においてスクリューまたはプランジャを

前進させるために圧力と速度を与えるシリンダです。

②型締機構

射出時に金型が樹脂圧力によって開かないよう締付け、樹脂が冷却されて固化した製品を取り出す機構です。

・固定盤:固定側の金型を取り付けるプレートで、芯出し用ロケートリングを持ちます。

・可動盤:移動側の金型を取り付けるプレートで、金型の開閉動作や型締動作をします。

・タイバー:型盤を支えて、可動盤の開閉動作時のガイドをし、型締めしている時は型締力を受ける部材です。

通常2本または4本を一組として用いられます。

・型締シリンダ:油圧式射出成形機において金型の開閉動作をさせ、型締力を発生させるシリンダになります。

直圧式では型締ラムが直接可動盤と結合し、トグル式ではリンク機構を介し可動盤が取り付けられています。

トグル式の場合は、このリンク機構が型締力の拡大を行います。

・突き出し装置:型開き工程の後、成形品を金型から突き出す装置のことです。

・安全扉:作業者が金型に挟まれるのを防止する扉。

安全扉が開いている時、一般的には型開閉・射出動作はできません。

③フレーム

射出機構、型締機構などが組付けられる成形機の台座となる構造体で、

油圧駆動式の場合フレーム内部に油圧タンクが組み込まれることが多いです。

また電動駆動式の場合は、基板やサーボアンプ類が組み込まれます。

機械各部の発生する力を受けて、振動に耐え、長く精度を維持するため、

十分な強度と剛性が必要になります。

④油圧駆動部

油圧駆動式成形機において射出・型締機構を動かす油圧シリンダに、圧力媒体を供給する部位のことです。

電動機やポンプの動力源、油の圧力、方向、流量を制御するバルブ類、

油タンク、とその他で構成されています。

⑤電動駆動部

電動駆動式成形機において射出機構や型締機構を動かすボールネジ等に動力源を供給する部位です。

サーボモータやサーボアンプなどから構成されます。

⑥電気制御部

射出機構や型締機構などのシーケンス動作、駆動部の電気的制御、

加熱シリンダの温度制御を行う部位のことです。

・動力回路

電動機やヒータなどに動力を供給する部分で、ブレーカ、

マグネットコンダクタ、ヒューズなどで構成されます。

・制御回路

各動作を単独または連続的に行わせる部分で、切換スイッチ、リミットスイッチ、

近接スイッチ、タイマー、リレー、プリント基板やシーケンサなどで構成されます。

複数の高速CPUを備え、ソフトウエア処理にて自由度の高いプロセス制御を実施している例が多いです。

・ヒータ加熱制御回路

加熱シリンダやノズルの温度を検出し、ヒータへ供給する電流や電圧を制御することによって、

加熱部の設定温度を一定に保つように制御する部分で、温度の検出には熱電対が用いられます。

2、方式

射出成形機には目的に応じて様々なタイプがあり、全体的な特徴や構成部分からもいくつかに分類されます。

①成形機の形態

型締機構では金型の開閉方向が、また、射出機構ではスクリューの運動方向が、

水平なものを横型、垂直なものを竪型と呼びます。

<A>横型

型締め、射出ともに横型の組み合わせで、通常は型締側が操作位置の左にあります。

特徴としては次の通りです;

・成形品が取り出しやすく、自動運転に適している

・金型の取り付け、調整が容易

・加熱シリンダやノズルの保守性がよい

・高速化が可能なので生産性も高い

・機械の高さが低いので、原料供給や保守に都合がよく、設置性もよい

<B>竪型

型締め、射出ともに竪型の組み合わせで、一般的には型締側が下になります。特徴は次の通り;

・インサート(埋込み金具)を使用する時、装てんしたインサートの安定性がよく、ずれることが少ない

・機械の据付け面積が少ない

・重力の作用方向に運動するので、比較的重い金型が取り付けられる

<C>竪横折衷型

型締め、射出のどちらか一方が竪型、他方が横型の組み合わせで、両方の特徴を併せ持ちます。

以上の分類は型締め、射出が1対1の組み合わせの時だけでなく、

両方または片方が複数の場合にも適用できます。

実例としては次のようなものが製造されています;

・型締、射出ともに複数・・・数台の機械を1台にまとめた形で、横型がほとんど

・型締のみ複数・・・型締装置が竪型、射出装置が横型の組合せが多い

・射出のみ複数・・・組み合わせには種々あり、2色成形や2材質成形などを目的とするものが多い

②射出方式

樹脂の可塑化と射出を行う方式から分類すると、以下の3つが挙げられます;

・プランジャ式:トーピードを内蔵する加熱シリンダと、射出プランジャなどで構成される

・プランジャプリプラ式:プランジャ式の予備可塑化装置とプランジャ式射出装置の組合せ

・インラインスクリュー式:1本のスクリューで可塑化と射出の両方を行う

③型締方式

型締力の発生方法から分類すると、次のようになります;

・直圧(直動)式:シリンダ駆動力で直接金型を締め付ける

・トグル式:トグル機構により、クロスヘッド力量を拡大して金型を締め付ける

・ウエッジ式:クサビ作用によって力を拡大して金型を締め付ける

・複合式:型の開閉動作と型締力の発生動作を別々のメカニズムにより行う方式

例えば、トグル式と直圧式を組み合わせたものや、型閉じ後に可動盤を固定し、

型開閉動作とは別の動力発生源によって型締力を発生させるものがある

④駆動方式

動力伝達の媒体から分類すると、次の通りです;

・油圧式:作動油を動力伝達の媒体として使用する

・水圧式:水を動力伝達の媒体として使用する

・空圧式:圧縮空気を動力伝達の媒体として使用する

・機械式:ネジ、歯車、リンク機構など機械的な手段によって動力を伝達する

・電動式:モータ動力をボールネジや歯車など機械的な手段で動力を伝達する

・複合式:油圧-電動式などのように、一部を油圧式、他を電動式とした複合の駆動系を持ったもの

以上のように、多種多様なタイプがある中で、

数多く使われているのは、油圧駆動式及び電動駆動式の横型射出成形機で、

型締方式は直圧式かトグル式のいずれか、射出方式ではインラインスクリュー式が多く使われています。

いかがだったでしょうか。

今回は射出成形の構成・方式についてご紹介しました。

木成ゴム株式会社では、樹脂の射出成形品を取り扱っております。

金型の製作から成形まで、一貫してご対応させていただいておりますので、

まずはお気軽にご相談ください。