射出成形機の基本動作

本記事では射出成形機の基本動作についてご紹介いたします。

ご参考になれば幸いです。

1、動作モード選択

本来、射出成形機は全自動運転が可能な機械として製作されていますが、

それぞれの使用目的にあった動作のモードが選択できます。

・準備モード:金型を安全で確実に取り付けるために、低圧力・低速度で金型を開閉させるときに使用

・手動モード:金型取り付け完了後に、成形機の各部の動作が正しく行われているかの確認や、

自動運転の前のテストショットを行うときに使用

一般的な動作選択スイッチには、可動盤前進、可動盤後退、ノズル前進、ノズル後退、などが設置

・半自動モード:1サイクル完了後に安全扉を開閉しないと、次のサイクルがスタートしないモード

製品が金型から自動的に落下しない場合や、傷をつけないために手で取り出したい場合などに、

作動を確実かつ安全に行うことが可能

このモードを使用すれば安全扉を開いて製品を取り出し安全扉を閉じてから次のサイクルが開始

・自動モード:1サイクル完了後、設定時間が経過すると、自動的にサイクルを開始するモード

成形品やスプルーが確実に、自動的に落下する場合や、取出機を使用したときにこのモードを使用

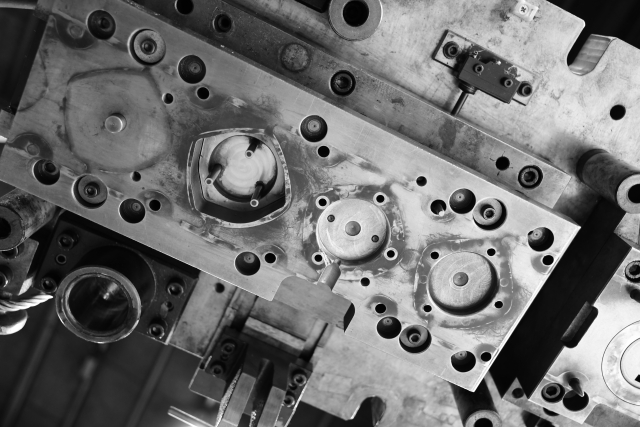

2、型締装置の動作

金型を締め付けるという動作は、以下の順序で行われます;

【低速型閉】

↓

【高速型閉】

↓

【金型保護】

↓

【金型タッチ】

↓

【型締】

金型を開放するという動作は、以下の順序です;

【型緩め】

↓

【低速・高圧型開き】

↓

【高速型開】

↓

【低速型開】

↓

【製品突き出し】

これらの一連の動作は、設定された位置において自動的に切り換えられます。

位置センサとして、ロータリーエンコーダ、デジタルリニアスケールなどが採用され、

高精度の位置制御が可能となっています。

またACサーボモータ駆動の場合は、サーボモータに付属するエンコーダにて、

パルスをカウントして位置制御を実施している例もあります。

直圧式とトグル式の型締方式とでは、速度と位置の制御方法が異なります。

直圧式では正確な位置検出が必要になってくるのですが、

トグル式ではトグル機構の特性によって必然的に速度が変速されるために、

クロスヘッドの速度制御を実施する場合が多いです。

・型閉工程:型閉動作は、時間を節約するためにできるだけ高速で行うのが一般的ですが、

金型を痛めないように、金型タッチ寸前には低速にするのが普通です。

さらに、異物を挟み込んだまま型締をかけると金型に傷をつけてしまうので、

金型保護回路を組み込んだ機械であることが望ましいです。

もし動作に異常が発生したときは、その場で停止し、ブザーなどで警報を発します。

異常がなく金型が閉じ切った場合だけ、型締工程に移行するという流れです。

・型開工程:射出工程、冷却工程が完了すると型開きの工程に入りますが、

そもそも一般的に成形品は、まず固定側の金型から引き離されます。

固定側の金型から急激に引き離されると、成形品が割れたり傷ついたりするので、

最初の型開きは低速で行い、完全に金型から離れてから高速に切り換えます。

この低速の範囲は、普通の金型の場合は数ミリで十分ですが、3枚金型のように、

まずスプルー・ランナ、次にキャビティ側が開かれる際は、相当長くとる必要があります。

このことは、生産能率を向上させる上からは好ましいことではないので、

場合によっては、低速→高速→低速→高速と切り換えて、

スプルー・ランナ側が開くときとキャビティ側が開くときの、

2段階に低速の領域を設けることもあります。

3、突き出し動作

成形品を突き出す際に、突き出し速度が速すぎると、

突き出しピンによって割れたり傷がついたりするので、低速で突き出すのが好ましいですが、

サイクル短縮を実現するには、突き出し速度は製品に悪影響を与えない範囲で速いほうがよいです。

4、射出装置の動作

a)ノズルタッチ

射出装置全体を移動させて、1サイクルに1度、金型に接触し離れます。

いわゆるノズルタッチはノズルの熱が金型に伝わって金型の冷却を妨げる場合や、

ノズルの熱が金型に奪われてノズル本体が温度低下してしまう場合、あるいは、

スプルーからノズルを切り離すスプルーブレークを行う場合に必要となります。

一般的なノズルタッチであれば装置全体のストロークは、数ミリあれば十分です。

通常の運転中のノズルタッチ量の制御は、リミットスイッチや近接スイッチ調節、

またはタイマーで行われ、自動運転ではほかの動作と関連して行われます。

まず、射出タイマーがタイムアウトして射出が完了すると、

スクリューが計量を開始するとともに、型締側では冷却タイマーが作動し、

この間金型に型締力をかけながら製品を型の中で冷却し固化します。

ノズルを後退させるタイミングは、冷却完了、計量完了、射出完了から選択され、

次のサイクルでは、型締完了の信号で金型にノズルタッチするために前進します。

b)射出開始の信号

射出成形においては、射出開始前までに、型締め、ノズルタッチ、スクリューによる、

樹脂の可塑化が完了している必要があるのですが、

これらの電気的な確認を行って、射出開始の信号とします。

c)射出圧力と射出速度

射出圧力と射出速度は、材料と金型が決まっている場合、

シリンダ温度、スクリュー回転数、スクリュー背圧、金型温度とともに、

成形条件を決める上で最も重要な項目になります。

射出圧力は油圧駆動の成形機では油圧回路の圧力調整弁(リリーフバルブ)、

射出速度は流量調整弁(フローコントロールバルブ)などによって調整されます。

溶融樹脂がキャビティ内へ充填されるのに必要な圧力よりも射出圧力の設定値が高い場合、

射出工程中の圧力は設定値以下となり、射出速度が流量調整弁の設定値に保たれます。

充填が完了すると射出速度は当然ですが0近くになって、圧力調整弁による調整状態となり、

射出圧力は設定値まで上昇して、保圧工程となります。

一方、射出圧力の設定値が射出工程中に必要な圧力よりも低い場合には、

油圧が圧力調整弁からタンクに逃げてしまうため、実射出速度が設定値に到達しません。

キャビティに樹脂を充填するのに必要な射出圧力ですが、

溶融樹脂がシリンダ内より、ノズル→スプルー→ランナ→ゲート通過時の流動抵抗と、

キャビティに充填する負荷抵抗、によって決まります。

d)保圧

射出圧力の二段制御装置を備えた機械では、射出が完了してから計量が開始するまでの間、

射出圧とは別に、任意に調整可能な圧力に切り換えることができます。

保圧の目的は、溶融樹脂の逆流防止と冷却固化の成形収縮を防ぐための収縮補充のためで、

オーバーパッキングを防ぎ、成形品の残留応力によるクラックの発生を減らすのに有効です。

なお、品質を向上させるため、保圧だけでも3段以上に調整できるものもあります。

e)スクリューによる可塑化

インラインスクリュータイプでは、射出完了後にスクリューを回転することで、

プラスチック材料にせん断力をかけて可塑化を行うと同時に、

樹脂はシリンダのヒータからの熱エネルギーを受けます。

スクリューから押し出された樹脂圧の反力でスクリューは回転しながら後退しますが、

その際、混錬効果を上げ、樹脂に含まれている揮発ガスや空気をホッパ側に逃がすために、

スクリューの後ろ側に圧力をかけて溶融樹脂を加圧します。

このスクリュー背圧の値は材料の種類、温度条件などにより設定を変える必要があります。

f)サックバック

一般的なオープンノズルを使用する場合には、ノズル先端からの樹脂漏れ低減のため、

スクリューを強制的に後退させるサックバックを使用します。

サックバック使用時は、樹脂の種類、実計量ストロークに応じて量や速度に注意しないと、

逆効果として空気の巻き込みによるシルバーストリークが発生することになります。

いかがだったでしょうか。

今回は射出成形の基本動作についてご紹介しました。

少し細かい内容になりましたが、ご参考になれば幸いです。

木成ゴム株式会社では、樹脂の射出成形品を取り扱っております。

金型の製作から成形まで、一貫してご対応させていただいておりますので、

まずはお気軽にご相談ください。