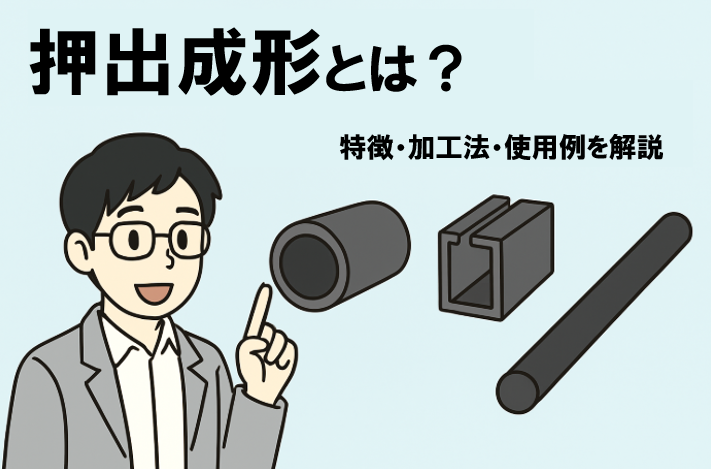

押出成形(押出成型)とは?特徴・加工法・使用例を解説

プラスチックやゴムの成形加工にはさまざまな方法があります。

その中でも「押出成形(押出成型)」は、長尺形状の製品を効率的に大量生産できる加工方法です。

パイプ、ホース、シート、サッシ、ワイヤー被覆など、私たちの身の回りでも多く使われています。

本記事では、押出成形の基本原理から、特徴・使用される材料・加工手順、

代表的な用途までを分かりやすく解説します。

さらに、他の成形方法との違いや設計上のポイントも紹介します。

目次

1、押出成形(押出成型)とは?

押出成形とは、加熱して柔らかくした樹脂やゴムをスクリューと呼ばれるねじ構造の機械で押し出し、

特定の断面形状を持つ製品を連続的に成形する加工方法です。

英語では「Extrusion molding(Extrusion forming)」と呼ばれ、

成形機から材料を“押し出す(extrude)”ことが名前の由来です。

この方法は、断面が一定で長さ方向に連続した形状の部品をつくるのに非常に適しており、

パイプや棒材、フィルム、シート、サッシ、電線被覆などに広く使われています。

2、押出成形の基本原理

押出成形では、原料であるペレット状の樹脂またはゴムをホッパーに投入し、

加熱されたシリンダー内で溶融させます。

その後、スクリューが回転することで材料が前方へ送り出され、

「ダイス」と呼ばれる金型を通過することで、所望の断面形状を得ます。

押出成形の要点は以下の通りです。

-

スクリュー:原料を溶かし、混練し、押し出す役割を担う。

-

シリンダー(バレル):材料を加熱し、粘度を調整する部分。

-

ダイス(金型):最終的な製品の断面形状を決める。

-

冷却装置:押し出された製品を冷やして形状を安定させる。

成形後は、引き取り装置で一定の速度で製品を引き出し、必要な長さで切断して完成します。

3、使用される主な材料

押出成形では、熱可塑性樹脂が主に使用されます。

これは、加熱で柔らかくなり、冷却すると再び固まる特性を持つためです。

代表的な材料は次の通りです。

-

ポリエチレン(PE):軽量で柔軟性に優れ、電線被覆やホースに使用。

-

ポリプロピレン(PP):耐熱性が高く、パイプやチューブに適する。

-

ポリ塩化ビニル(PVC):成形性と耐薬品性が高く、サッシや水道管に多用。

-

ポリスチレン(PS):透明性が高く、シート製品に用いられる。

-

ABS樹脂:衝撃強度が高く、パネル材などに利用。

-

ゴム材料(EPDM、NBRなど):シール材や防振材などの長尺形状に使われる。

このように、押出成形は樹脂だけでなくゴムにも適用される汎用性の高い加工法です。

4、押出成形の加工工程

押出成形の一般的な工程は、以下のステップで構成されます。

(1) 原料の投入

ペレットや粉末状の樹脂・ゴムをホッパーに投入します。必要に応じて着色剤や添加剤を混ぜることも。

(2) 溶融・混練

加熱されたシリンダー内で材料を軟化・溶融。スクリューの回転により材料が混練され、均一な粘度へ。

(3) 押出・成形

溶融した材料がスクリューの圧力でダイスから押し出され、目的の断面形状に整えられます。

(4) 冷却・引き取り

押し出された製品は水槽や空気で冷却され、引き取り機で一定の速度で引き出されます。

(5) 切断・仕上げ

製品を指定の長さにカットし、端面処理などを行って完成です。

この連続的な工程により、押出成形は大量生産に非常に適しています。

5、押出成形の特徴とメリット

押出成形には次のような特徴・利点があります。

-

長尺品の連続生産が可能

断面が一定の製品を、理論上は無限に押し出せるため、生産効率が高い。 -

材料ロスが少ない

切削加工のように削りカスが出ないため、原料の無駄が少ない。 -

成形コストが低い

金型構造が比較的単純で、ランニングコストが低い。 -

複雑な断面形状にも対応

ダイス設計次第で、中空や多層構造など多彩な形状を実現可能。 -

品質の安定性

連続生産による均一な製品寸法と品質が得られる。

このような特性から、建築、電気、機械、自動車、医療など幅広い分野で採用されています。

6、押出成形のデメリット・注意点

押出成形にもいくつかの課題があります。

-

断面形状が一定に限られる

成形方向に形が変化するような複雑な立体品は不得意。 -

寸法の安定性に影響する要因が多い

温度や引取速度の変化で製品寸法が変動する場合がある。 -

初期調整が必要

安定した生産を行うには、温度・圧力・スクリュー回転数などの条件設定が重要。 -

金型設計の精度が重要

ダイス形状のわずかな違いでも、製品品質に大きな影響を与える。

このため、熟練した技術者による条件管理と試作調整が欠かせません。

7、押出成形の代表的な製品例

押出成形で製造される主な製品には以下のようなものがあります。

-

パイプ・チューブ類:水道管、エアホース、ケーブルチューブなど。

-

シート・フィルム:食品包装用フィルム、樹脂シートなど。

-

建材部品:サッシ、パッキン、モールなどの断面部材。

-

電線被覆:銅線などを絶縁樹脂で覆う加工。

-

ゴム製シール材:ドアシールや防振ゴムとして使用。

このように、押出成形は生活用品から産業用資材まで、多様な分野を支える重要な加工技術です。

8、他の成形方法との違い

押出成形と混同されやすい他の成形法には、射出成形や真空成形などがあります。

-

射出成形:溶融樹脂を金型に注入して、三次元形状を一体成形する方法。量産性は高い。

-

真空成形:加熱したシートを型に吸着させて成形する方法。薄肉・広面積品に適している。

-

圧空成形:空気圧を使ってシートを型に押し当てる方式。真空成形と比べて、高い成形精度が得られる。

つまり、押出成形は「長尺・連続・断面一定」な形状に最も適した方法であり、

他の成形法とは用途が明確に異なります。

9、押出成形がよく使われる分野・産業例

押出成形製品は、さまざまな産業で利用されています。

-

建築分野:樹脂サッシ、パッキン、防水材など。

-

自動車分野:ウェザーストリップ、ワイヤー保護チューブ、バンパーモール。

-

電気・電子分野:ケーブル被覆、配線保護用スリーブ。

-

包装分野:ラップフィルム、シュリンクフィルム。

-

医療分野:チューブ、カテーテルなどの細径部材。

-

機械・産業資材分野:ホース、ガスケット、シール材など。

こうした多様な用途は、押出成形の柔軟性と量産性の高さによって支えられています。

10、まとめ

押出成形は、断面形状が一定の長尺製品を効率よく大量生産できる加工方法です。

パイプやホース、サッシ、電線被覆など、あらゆる分野で活用されています。

木成ゴム株式会社では、ゴム・樹脂の押出成形加工に豊富な実績があります。

材料選定から試作、量産まで一貫して対応し、お客様のご要望に最適な形状・性能を実現します。

長尺ゴム製品、樹脂チューブ、シール材などの製作をご検討中の方は、ぜひお気軽にご相談ください。

技術力と対応力で、お客様の課題解決をサポートいたします。

●木成ゴム株式会社は、2026年2月19日(木)・20日(金)に大阪産業創造館で開催される、

「高機能プラスチック・ゴム展2026」に出展いたします。