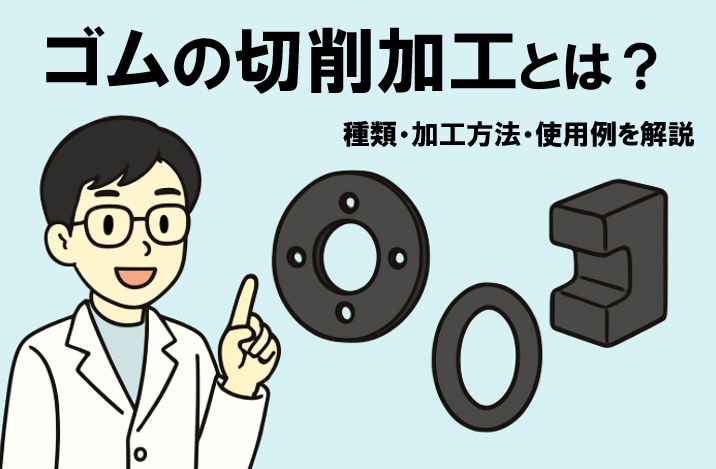

ゴムの切削加工とは?種類・加工方法・使用例を解説

ゴム製品といえば、Oリングやパッキン、緩衝材など、あらゆる産業で欠かせない存在です。

その製造方法には、成形加工や打ち抜き加工など多くの手法がありますが、

少量生産や試作品づくりといった部品製作において利用されているのが「ゴムの切削加工」です。

切削加工とは、ゴム素材を機械的に削り出して目的の形状に仕上げる加工法です。

金型を必要とせず、コストを抑えながら短納期で高品質な部品を製作できるというメリットがあります。

また、ウォータージェットやマシニングセンタ、プロッタカットなど、

近年は多様な加工機が活用され、柔らかい素材でも加工が可能になっています。

本記事では、そんなゴムの切削の加工方法、使用例などをわかりやすく解説します。

これからゴム部品の試作や加工を検討されている方、または設計者・購買担当者の方にとって、

実務に役立つ知識が得られる構成になっています。

目次

1、ゴムの切削加工とは?

ゴムの切削加工とは、ゴム素材を機械的に削り出して所定の形状に仕上げる加工方法です。

金型を使用する成形加工と異なり、刃物や工具を用いて一つひとつの部品を直接削り出すのが特徴です。

金型製作を必要としないため、少量生産・試作加工に非常に適しており、

近年では工業用部品や試作部品の分野で幅広く採用されています。

ゴムの柔軟性や弾性のため、切削は金属や樹脂に比べて難易度が高いですが、

近年のNC加工機やウォータージェット技術の進化により、安定した品質での加工が可能になっています。

2、ゴム切削加工が選ばれる理由

ゴムの加工方法には「射出成形」「圧縮成形」「押出成形」「打ち抜き加工」などさまざまな手法があります。

その中でも切削加工が選ばれる主な理由は次のとおりです。

-

金型不要で初期コストを抑えられる

試作や小ロットに最適。形状変更も容易です。 -

複雑形状や特殊形状に対応可能

異形状・傾斜面・段差なども自由度高く加工できます。 -

多様な素材に対応

NBR(ニトリルゴム)やEPDM、シリコーンゴム、フッ素ゴムなど多様な材質に対応できます。 -

短納期対応が可能

材料があれば即加工に入れるため、開発スピードを短縮できます。

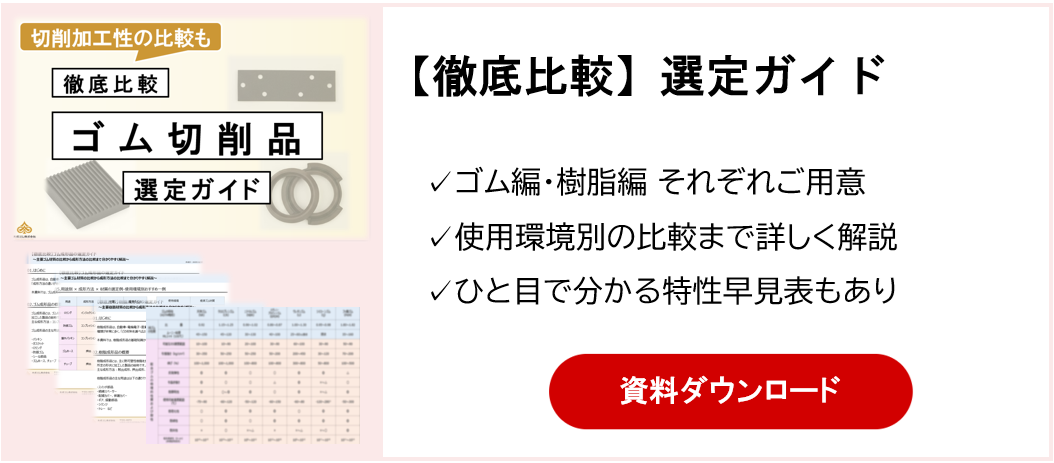

3、ゴム切削加工に使われる主な素材

ゴムの種類によって加工性や仕上がりは大きく変わります。ここでは代表的な素材を紹介します。

-

NBR(ニトリルゴム)

耐油性に優れ、自動車部品や機械部品に多く使用されます。比較的切削しやすい素材です。 -

EPDM(エチレンプロピレンゴム)

耐候性・耐熱性が高く、屋外用途や電気絶縁材に最適です。 -

CR(クロロプレンゴム)

耐熱・耐油・耐候性のバランスがよく、幅広い用途に対応します。 -

シリコーンゴム(VMQ)

柔軟性と耐熱性が高い反面、弾性が強いため切削には高精度な制御が必要です。 -

フッ素ゴム(FKM)

耐薬品性・耐熱性が高い高機能素材。加工には専用工具が求められます。 -

ウレタンゴム(PU)

弾性と耐摩耗性に優れ、工業用ロールやパッキンに用いられます。

4、切削加工の主な種類

ゴムの切削加工には多くの手法が存在します。ここでは代表的な加工方法をできるだけ多く紹介します。

4-1. 旋盤加工

回転するゴム素材に刃物を当てて削る方法。

円筒形状の部品(Oリング座、ロール、パッキンなど)の製作に向いています。

柔らかい素材の場合は低速回転+鋭利なバイトを使い、熱変形を防ぐ工夫が必要です。

4-2. NC旋盤加工

CNC制御によって自動化された旋盤加工。高精度で安定した寸法が得られ、量産試作にも向きます。

工業用シールやバルブ部品などに使用されます。

4-3. マシニングセンタ加工

フライス工具を使って平面・溝・穴加工などを行う方式。

三次元形状や段差加工が可能で、複雑形状のゴム部品に適しています。

4-4. ウォータージェット加工

高圧水流を用いてゴムを切断する方法。熱を発生させず、焦げ・変形・バリが発生しないのが特徴です。

柔らかいゴムやスポンジゴム、シート材の加工に最適です。

4-5. プロッタカット(カッティングプロッタ)

刃を自在に動かしてシート材を切り抜く方法。

小ロット生産や試作に非常に便利で、ガスケットやパッキン形状の加工に多用されます。

4-6. スリット加工

ロール状のゴムシートを一定幅に切り分ける方法。工業用テープやゴムロールの下準備に用いられます。

4-7. ポンチング(打ち抜き)加工

金型を使って打ち抜く手法ですが、切削と併用して形状を整える場合があります。

プロッタと並び、シート材加工の基本です。

4-8. ドリル加工・穴あけ

NC制御で穴を開ける手法。吸着パッドや防振材など、通気・通水用の穴が必要な製品に使用されます。

4-9. トリミング加工

成形後の製品や切削後のエッジを整える工程。製品の見た目・精度を左右する重要な最終工程です。

5、ゴム切削加工の工程とポイント

一般的な加工の流れは以下の通りです。

-

素材選定

用途に応じてゴムの種類・硬度を決定します。 -

荒削り(粗加工)

形状を大まかに整えます。熱が発生しないよう低速で切削します。 -

仕上げ加工

最終寸法に合わせて微調整。刃物の角度・送り速度が重要です。 -

検査・測定

三次元測定機などを用い、寸法・表面状態を確認します。

ポイントは、「切削熱と弾性変形のコントロール」です。

熱によりゴムが柔らかくなると寸法誤差が出やすく、弾性が強い素材では工具が跳ね返されるため、

条件設定が非常に重要です。

6、加工精度と仕上がりを左右する要素

ゴムの切削品質は以下の要素によって決まります。

-

刃物の形状と鋭さ

摩耗した工具ではバリや焦げが発生します。定期的にメンテナンスが必要です。 -

切削速度・送り速度

速すぎると熱変形、遅すぎると面が荒れます。素材硬度に応じた最適条件が必要です。 -

冷却方法

水やエアブローを使い、熱を逃がすことが、寸法安定のカギです。 -

固定方法(チャッキング)

柔らかい素材では変形を防ぐ工夫(治具・吸着固定)が欠かせません。 -

加工環境の温度管理

温度変化による収縮膨張を防ぐため、恒温室での加工が望まれます。

7、切削加工における注意点と課題

ゴム切削には特有の難しさがあります。

-

弾性変形により寸法が安定しにくい

-

切りくずが絡まりやすく、工具寿命が短い

-

柔らかい素材ではチャッキング時に変形する

-

切削面に白化・焦げが生じる場合がある

-

素材ごとの最適条件を見つけるために経験値が必要

これらの課題を克服するには、ゴム特有の挙動を理解した上で、

熟練技術者による条件設定と加工ノウハウが不可欠です。

8、ゴム切削加工の主な使用例

ゴムの切削加工は、さまざまな分野で活用されています。

-

自動車部品(シール、バルブシート、ブッシュなど)

-

電子機器用部品(防振材、絶縁パッド、吸着パッド)

-

医療機器部品(ゴムパッキン、シリコーン部品)

-

機械設備部品(Oリング座、ローラー、緩衝材)

-

試作品製作(設計検証用、形状テスト用)

-

建築用部品(防水ガスケット、シーリング材)

特に試作・開発段階では、金型コストをかけずに設計変更が容易な切削加工が重宝されています。

9、他の加工方法との比較(成形・打ち抜きなど)

ゴムの加工には「切削加工」のほかに、「成形加工」や「打ち抜き加工」などの手法があります。

ここでは、それぞれの特徴を比較しながら、切削加工の強みを整理します。

①まず、初期コストの面では、切削加工が圧倒的に有利です。

成形加工では金型を製作する必要があり、その費用が高額になることがあります。

一方、切削加工は金型を使わないため、初期投資を大幅に抑えられます。

特に試作や小ロット生産ではコストパフォーマンスが非常に高い方法です。

②次に、対応数量の違いです。成形は量産に向いた方法で、金型が完成すれば安定して多くの製品を作れます。

それに対して切削加工は、1個からでも対応可能で、小ロットや試作、カスタム品などの生産に適しています。

打ち抜き加工は中ロット程度に向いており、平面形状の部品を効率よく量産する際に選ばれます。

③形状の自由度についても、切削加工は優れています。

三次元形状、曲面など、複雑な形状を自由に削り出せるため、機能性を重視する部品の製作に向いています。

成形加工は基本的に金型に依存するため、形状変更にはコストと時間がかかります。

打ち抜き加工は平面形状に限定され、立体的な形状には対応できません。

④納期の面でも切削加工は有利です。

図面・材料さえあれば即日加工を始められるため、試作や開発スピードを重視する現場に適しています。

成形加工は金型の設計・製作に時間がかかるため、納期が長くなりがちです。

打ち抜き加工は比較的短納期ですが、形状の自由度に制約があります。

このように比較すると、切削加工は「初期コストが低く」「納期も短い」という利点があります。

一方で、量産性や材料ロスの観点では成形加工に軍配が上がります。

そのため、製品の数量や目的に応じて、最適な加工方法を選択することが重要です。

10、まとめ

木成ゴム株式会社では豊富なゴム素材の知識と切削技術を活かし、試作から量産まで幅広く対応しています。

ウォータージェットやNCマシニング、プロッタカットなど、

柔らかいスポンジゴムから高硬度フッ素ゴムまであらゆる材質に対応可能です。

お客様の設計段階から担当者がサポートし、「小ロット・短納期・高品質」を実現します。

ゴム切削加工の試作や部品製作をご検討中の方は、ぜひ木成ゴム株式会社までご相談ください。

●木成ゴム株式会社は、2026年2月19日(木)・20日(金)に大阪産業創造館で開催される、

「高機能プラスチック・ゴム展2026」に出展いたします。