ゴム製品の中身って?

本記事ではゴム製品の中身についてご紹介いたします。

ご参考になれば幸いです。

1、純ゴムと生ゴム

ゴムの社会には慣用的に使用されている多くの技術用語がありますが、

ここではよく用いられる2つをご紹介します。

「純ゴム」・・・ゴム材料となり得る高分子物質の総称

「生ゴム」・・・純ゴム未架橋物のこと

生ゴム(単にゴムとも言います)には多くの種類がありますが、

生ゴムに架橋操作を施した材料を「純ゴム架橋物」といい、ゴム材料の一種になります。

生ゴムの状態で変形を行うと、力を取り除いても元の形に戻らない残留ひずみが発生します。

これは、分子鎖どうしの位置関係が変形により変化するからです。

この変化を抑制するとともに、ランダムコイル鎖に外力を有効に伝達するために、

生ゴム分子鎖間をつなぐ架橋操作を行います。

ちなみに輪ゴムは「純ゴム架橋物」です。

以下に、代表的なゴムの技術用語をまとめました。

| 架橋密度 | 単位体積中における架橋点のモル数で、 有効網目鎖濃度ともいう(mol/m³) |

| ゴムの非圧縮性 | 架橋ゴムのポアソン比は約0.5であるため、 変形しても体積変化は生じない |

| ムーニン・リブリンプロット | 一軸伸張の応力、ひずみ曲線データを用いて、 架橋密度を算出する方法 |

| スコーチ | 早期加硫のことで、成形プロセスが完了する前に架橋反応が 進行するため、良好なゴム材料が得られない |

| ムーニースコーチ | 架橋試験のことで、ムーニー粘度の上昇具合から、 架橋反応に関する情報を得る |

| 動的架橋 | 溶融状態にある熱可塑性プラスチックにゴムを混合し、 架橋剤を加えてゴム成分のみの架橋を行う |

| コンプレッションセット(CS) | 円筒状の試料を一定量圧縮し、ある温度や雰囲気中で、 どの程度ゴム弾性を保持しているかを示す物理量 |

| 素練り | 生ゴムにせん断力を加えて、分子鎖凝集体を細分化したり、 分子鎖そのものを切断して加工度を調節する操作 |

| ペイン効果 | 動的弾性率がひずみ振幅増大とともに減少する現象 |

| マリンス効果 | 応力軟化のことで、2回目の伸長変形における応力は、 1回目の伸長変形における応力より小さくなる |

2、ゴム材料の中身

上記でご説明した生ゴムですが、

生ゴムそのままでは、ゴムとしての特性や形状を安定に保つことはできません。

ではどうするかというと、まずは架橋操作を行う必要があります。

架橋操作は、生ゴム中で化学反応を起こさせる必要があります。

架橋剤となる薬品や反応を制御する薬品(助剤)を生ゴムの中に混合し、

反応と成形加工が同時に最適となる条件で作業を行います。

ちなみにこれを、「リアクティブプロセッシング」といいます。

これは材料の物性と作業効率を支配する非常に大切な作業で、

架橋剤と助剤の選択が重要となります。

またほとんどの生ゴムは、分子鎖の骨格が炭素同士の結合による有機化合物であり、

さらにその分子鎖中には架橋反応にあずかる不安定な化学結合がありますので、

熱や紫外線に対して耐性が高くはありません。

これらを補うための薬品もゴム中に混合しておく必要があります。

ゴム材料の中身としてもう一つの重要な点は、充てん剤の存在です。

ばねに加える力の大きさが同じでも伸びが異なる、

いわゆる「硬いばね」と「やわらかいばね」があるように、

ゴム材料にも「硬いゴム材料」と「やわらかいゴム材料」が必要です。

ゴム材料の硬さは架橋操作の程度を変えることでもある程度は可能ですが、

大きく変えるためには生ゴムよりも硬い物質(これを充てん剤といいます)の

力を借りる必要があります。

充てん剤を混合することによりゴム材料は大きな力にも耐えられるようになるのです。

それでは、ゴム材料の中身を下記にまとめました。

| 1.素練り促進剤 | 高温素練り時に使用し、ゴム分子鎖の自動酸化反応を 促進させ、分子鎖切断の効率化をはかる |

| 2.可塑剤 | 各種配合剤への生ゴム中への分散を促進 |

| 3.架橋用配合剤 | 加硫促進剤+酸化亜鉛+ステアリン酸など スコーチ防止のためのスコーチリターダ |

| 4.老化防止剤 | ゴム分子鎖は、熱・力・光などで切断され、化学的に 活性な切断点が発生する。切断点を不活性化させるのが目的 |

| 5.カップリング剤 | 充てん剤と生ゴムを化学的に結合させる役割を担う |

| 6.加工助剤 | 加工性を改善する目的で使用させる配合剤で、滑剤及び 粘着付与剤としての役割がある。ステアリン酸金属塩など |

| 7.充てん剤 | カーボンブラックやシリカのような補強性充てん剤、 クレーや炭酸カルシウムのような非補強性充てん剤、 導電性など特殊機能を付与するための機能性充てん剤がある |

3、ゴム材料の特徴

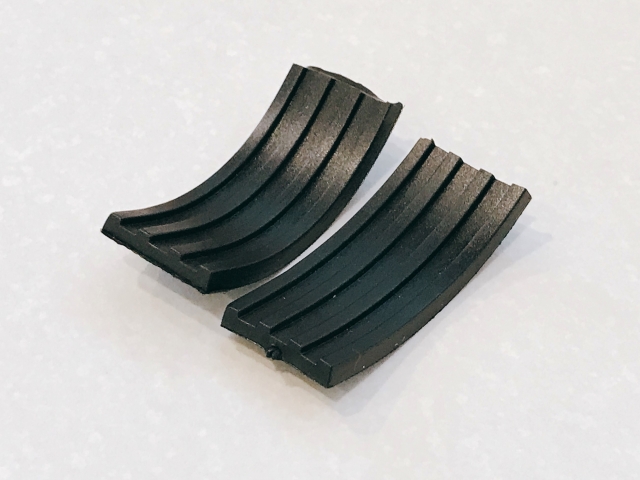

ゴム材料は輪ゴムのような比較的単純な形状をしたものから、

自動車タイヤのような複雑な形状に加工されたものまで、

いろいろな条件のもとで使われています。

使用条件への適合性を評価する項目のひとつとして、力学的特性、があります。

力学特性の基本となるのは、材料の弾性率、破断強度、破断ひずみ、破断伸びです。

これらの特性値は、材料に引張りや圧縮などの変形を加えた時の、

変形率(ひずみ)と応力(単位面積にかかる力)との関係を測定して得ることができます。

①弾性率

輪ゴムのように小さい応力でよく伸びる材料の弾性率は小さいことになります。

また、同じ弾性率を有する材料でも変形に必要な力は、

断面積が大きくなるにつれて増大することになります。

②破断強度・破断ひずみ

材料が変形によって破断するときの応力値を意味するのが破断強度で、

このときのひずみが破断ひずみ、ということになります。

③破断伸び

この破断伸びは伸長変形を行ったときの破断ひずみに対応します。

「弾性率」-「破断強度」-「破断伸び」の関係は、ゴム材料の基本物性であり、

応力ひずみ曲線というグラフにて示されることも多いです。

いかがだったでしょうか。

少しややこしい内容だったかもしれませんが、

ゴム材料は他の材料とは異なるいろいろな特徴を持っているので、

興味がある方はより深く調べてみてもいいかもしれません。

木成ゴム株式会社では、ゴム製品のあらゆる加工に携わっております。

成形や切削といった製造はもちろん、材質の選定を含めた一括でのご対応が可能ですので、

まずはお気軽にご相談ください。