プラスチックの各種成形加工法

本記事ではプラスチックの様々な成形加工についてご紹介していきます。

射出成形や押出成形、ブロー成形などご検討の方は、ご参考にしていただければ幸いです。

1、成形加工の位置付け

どんなに優れた特性を持っていても、成形不能であれば材料とは呼べません。

材料とはそもそも、必要とする形状と機能を持つ成形品となって初めて私たちの生活に役立つものなのです。

上記のように、材料を成形品へと結実させ、材料が持つ機能を活かせるかどうかを決定づける、

最も重要なプロセスが成形加工、ということになります。

そこでの目的は、以下の2つです;

①材料の持つ本来の機能を損なわずに引き出すこと

②機能の一部である形状を材料に付与すること(=成形すること)

ちなみに、①は"内部構造の制御"、②は"形状機能の付与"と言い換えることができます。

成形加工の難しさは、①②の両者を1つのプロセスの中で同時に実現することが求められる点にあります。

2、プラスチックの分類

プラスチックの分類に入る前に、「プラスチック(plastic)」という言葉の定義に触れておきましょう。

プラスチックの定義はJIS用語K6900-1977により、

「主に樹脂で作られた成形体そのものを指す用語」として長らく使用されてきましたが、

1994年に以下のように改訂されました;

「必須の構成成分として高重合体を含み、

かつ完成製品への加工のある段階で流れによって形を与えうる材料(JIS K6900-1994)」

なにやら難しいですが、ようは成形体ではなく材料を指す言葉、として明記されたのです。

プラスチックは熱可塑性と熱硬化性の2種類に分類されます。

・熱可塑性プラスチック ⇒ 加熱すると溶融し、冷却すると固化する材料

線状の高分子鎖からなるプラスチック

・熱硬化性プラスチック ⇒ 低分子量の液体状の化合物を、加熱・光照射などにより

反応させることで得られる3次元網目状分子構造を持ったプラスチック

熱可塑性プラスチックの加熱溶融・冷却固化は可逆的ですが、

熱硬化性プラスチックの硬化反応は不可逆で、硬化後は再流動しません。

なお、日本のプラスチック材料の生産量は約9割近くが熱可塑性プラスチックなので、

一般にプラスチックといえば熱可塑性を意味する場合が多いですが、

耐熱性、高強度、耐溶媒性を求められる時に熱硬化性プラスチックは広く使われています。

3、各種成形加工法

それでは熱可塑性および熱硬化性プラスチックの成型加工技術を見ていきましょう。

前提として、一般に成形加工は、以下の2つに分類されます。

一次加工・・・プラスチック材料の基本的な製品あるいは半製品を作るための工程

二次加工・・・一次加工による成形品にさらに機械加工や接合、組立、めっきなどを施す工程

【成形加工の基本プロセス】

| 熱可塑性プラスチック | 熱硬化性プラスチック | |

| ① 前処理 ② 溶かす ③ 流す ④ 形にする ⑤ 固める |

混合・混錬と乾燥 可塑化 金型・ダイ等への流入 目的形状への転写 冷却・固化による形状固定 |

左に同じ (加熱溶融:粉末、パテ状) 左に同じ 左に同じ 加熱・硬化による形状固定 |

【熱可塑性プラスチックの各種成形加工法分類】

| 代表的加工方法 | |

| 材料調整 | 混合・混錬 (コンパウンディング) |

| 一次加工 | 注型 |

| 射出成形 ・一般射出成形 ・超高速射出成形 ・サンドイッチ成形 ・多材、多色成形 ・インサート成形 ・アウトサート成形 |

|

| 押出成形 ・フィルム成形 ・シート成形 ・ラミネート成形 ・パイプ、チューブ成形 |

|

| 中空成形 ・ダイレクトブロー成形 ・シートブロ―成形 |

|

| 二次成形 | 熱成形 ・真空成形 ・圧空成形 |

| 二次加工 | 塑性加工 ・圧延、鍛造、せん断、曲げetc. 機械加工 ・切削、穴あけetc. 接着および接合 ・高周波溶接、超音波溶接etc. |

【熱可塑性プラスチックの各種成形加工法分類】

| 材料形態 | 代表的加工方法 |

| 粉末 | ・射出成形 ・圧縮成形 ・トランスファー成形 |

| 液状・パテ状 | ・注型 ・レジンインジェクション成形 ・SMC成形 ・BMC成形 |

| 積層状 | ・積層成形 ・引抜成形 ・FW成形 ・オートクレープ成形 ・ハンドレイアップ成形 |

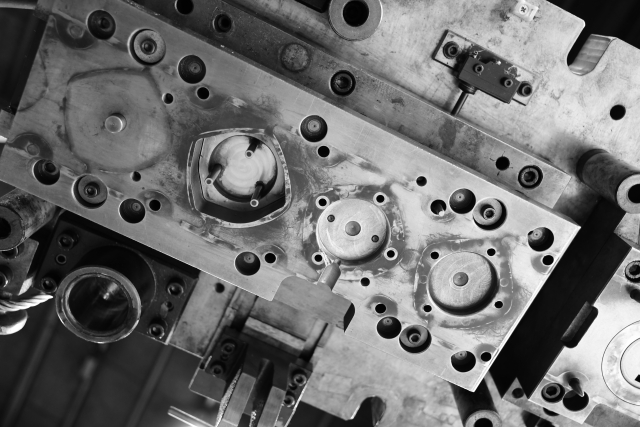

4、射出成形プロセス

射出成形は、複雑な3次元形状を有する成形品を、

高精度に・最も効率的に製造する量産技術です。

射出成形のプロセスは、ホッパから投入された粒子状の樹脂(ペレット)を起点に、

材料の移動に注目すると、以下の4工程から構成されます;

①加熱シリンダ内での可塑化・計量工程

↓

②加熱シリンダから金型内への射出工程

↓

③金型内での保圧・冷却工程

↓

④型開き後の取出し工程

それぞれ詳しく見ていきましょう。

①可塑化・計量工程

・ホッパから投入されたペレットを、加熱シリンダ内でスクリューが回転しノズル側に送り込む

・ペレットは、シリンダ内壁からの伝熱作用と回転スクリューによるせん断変形での自己発熱作用

とで溶融され、スクリュー先端側の樹脂溜り(リザーバ)に送り込まれる

・スクリューは、スクリュー後ろ側から一定圧力(背圧)を負荷されながら回転するが、

このリザーバ内の樹脂圧力に背圧が負けて押し戻され、設定位置まで後退して回転を停止する

・これにより、1ショット分の溶融樹脂が計量される

②射出工程

・スクリューが前進を開始し、スクリューヘッドの逆流防止リングが閉鎖する

・リザーバ内樹脂は金型内キャビティへと強制的に射出されてキャビティを充満する(充填工程)

・さらに、型表面性状や形状の転写精度を向上させるため、

充分な圧力上昇が得られるまで引き続き過充填される(圧縮工程)

③保圧・冷却工程

・キャビティ内で樹脂は、冷却に伴って急激に体積が収縮する

・これを補うため、ゲートから上流の樹脂圧力を高く保持する(保圧工程)

・保圧により、ゲートからキャビティ内への補償流動を促進する

・この補償流動は、ゲートが固化してシールされるまで(ゲートシールまで)続けられる

・シール後は、収縮の不均一が生成しないように金型温度を制御しつつ成形品を冷却する(冷却工程)

④取り出し工程

・キャビティ内の樹脂圧力、温度が十分に低下し、離型時の変形力に耐えられるようになってから、

金型を開き、成形品を離型して取り出す

いかがだったでしょうか。

なお、以上のプロセスは射出成形プロセスを大まかにご説明したものですので、

実際には、"金型内から見た射出成形プロセス"と、"成形機から見た射出成形プロセス"とには、

同じ用語として用いられながらも、その意味する内容やタイミングが若干違いがあることには注意が必要です。

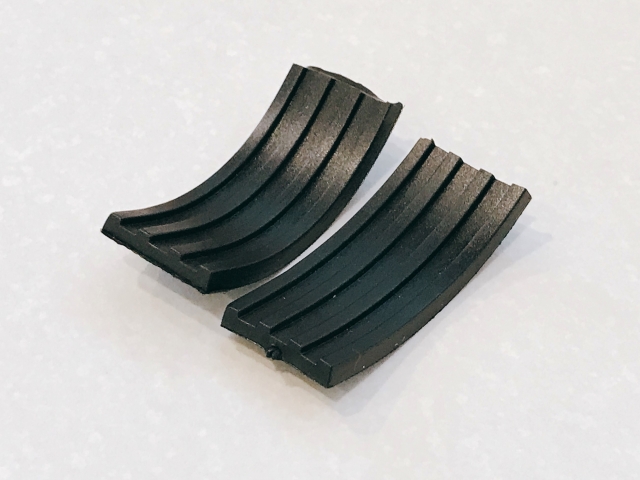

木成ゴム株式会社では、樹脂の射出成形品を取り扱っております。

金型の製作から成形まで、一貫してご対応させていただいておりますので、

まずはお気軽にご相談ください。