射出成形の可能性

本記事では射出成形の今後の可能性についてご紹介いたします。

少し古いデータも一部ありますが、ご参考になれば幸いです。

1、自動車

自動車における樹脂部品の歴史は、高々30数年ではありますが、

樹脂の持つ特性からスチールの代替として、あるいは高級感の付与や差別化から、

外装や内装にプラスチックが多用されるようになりました。

一方で、今後の自動車には環境対応が強く求められるようになってきており、

軽量化、リサイクル、生産における省エネのニーズが高まってきています。

樹脂化の新たな動きとして注目されているのは、

第一に、ボディー関係の樹脂化で、

フェンダーやクォーターパネルおよびルーフ、リアフロアといった部品で、

樹脂化が試みられるようになってきました。

第二に、内装の軽量化で超臨界流体を用いた射出成形等の発泡成形が今後の注目技術であり、

内部のケース類やファブリック等の一体成形による内装部品も大いに注目されています。

第三は、エンジン回りの軽量化で、インテークマニホールドの周辺部品および

フロントエンドの周辺部品におけるインテグレイトを考えた樹脂部品です。

このような部品の成形法も射出成形が主体であり、改良を重ねながら実用化が進むと考えられます。

材料においては、高流動・高剛性・高耐熱や着色材料の耐候性が、部品のニーズに合わせて改良されていくでしょう。

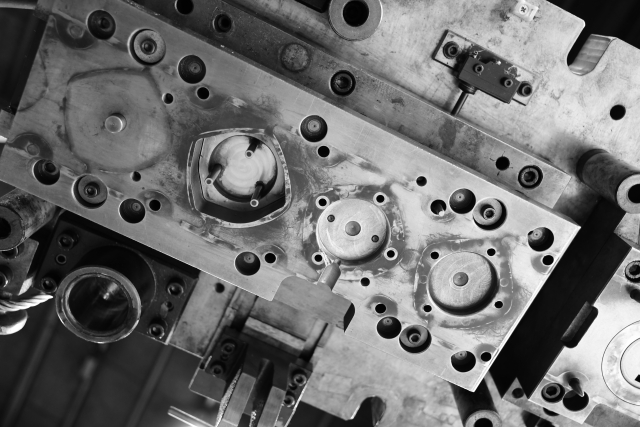

金型では冷却性能の改良やファミリーモールドの進化、そして、

大型複雑形状への対応が進んでいくと考えられます。

このように、あらゆる面で技術が進歩し、射出成形はますます発展し拡大していくことでしょう。

2、情報・OA

情報・OA分野の外装ハウジング部品、メカシャーシ部品、その他の内装機構部品は、

実はすでにほとんどがプラスチック化されています。

それも射出成形品が圧倒的に多いんです。

ハウジングはABS系樹脂が多く、一部大型ハウジングは安価なPS系の樹脂が使われています。

またモバイル機器等では、衝撃に強いPCやPC/ABSのアロイが採用されています。

メカシャーシ類は繊維強化ABS、PC、ABS/PCアロイ、PPE等が主流で、

機械精密部品はエンジニアリングプラスチックが主体です。

情報・OA関係のハウジングは、電磁波シールド対策と難燃化が要求される場合が多く、

その技術的なハードルも年々厳しくなっています。

前述のような商品の高度化にともなって、射出成形の技術も進化しており、

さらに今後の可能性の追求がされています。

将来の技術課題として、今後は環境負荷低減の技術開発がこの分野での大きな課題となるでしょう。

具体的には以下が挙げられます;

・設計技術:製品解体時間の削減、部品点数の削減、材料グレード削減、リユース・リサイクル

・成形材料:ハロゲン系難燃剤の廃止、再生材利用、マテリアルリサイクル

・成形プロセス:消費電力削減

3、家電

家電製品は、主要機種の国内生産台数が全て数百万台を越える大量生産品です。

プラスチックは、低コストで成形加工性、生産性に優れる材料として多用されており、

成形加工法としては、生産性、表面外観、形状精度に優れる射出成形が圧倒的に多く使われています。

家電製品は生産のグローバル化が進み、生産拠点が国内から海外に移転が進みつつあります。

また、地球環境保護の観点から、ライフサイクルにおける環境負荷低減が求められ、

エアコン、TV、洗濯機、冷蔵庫の大型家電製品では家電リサイクル法が施工され、

リサイクル率が法律で定められています。

環境問題に関連するプラスチックの技術開発課題としてはたくさんあるのですが、

特に射出成形が期待されている項目としては、主に以下の5つがあります;

①塗装、印刷を不要とする高級意匠の実現

②薄肉(軽量)で高強度な成形品の実現

③スナップフィットやプレスフィットなどの形状実現による易解体性の向上

④複数部品の一体成形化による機能の複合化

⑤リサイクル材を高比率で適用可能なサンドイッチ成形

コストパフォーマンスに優れた家電製品の実現は、

プラスチックの射出成形技術開発に依存しているといっても過言ではなく、

材料・金型を統合した技術開発が要求されています。

4、包装・容器

包装用のプラスチック容器の成形法としては、

射出成形、ブロー成形、真空成形などが適用されています。

射出成形容器は、プリン・ゼリー容器、マーガリン・チーズ容器、アイスクリーム容器などとして使用されています。

非食品用としては、写真フィルム用容器やCD、ブルーレイディスクのケースなどが射出成形で作られています。

使用される樹脂としては、そのほとんどが耐衝撃性ポリスチレン(HIPS)、

汎用ポリスチレン(GPPS)、およびポリプロピレン(PP)です。

包装・容器には、表示やデザインのためにラベル印刷が必要なことが多いです。

容器に直接印刷したり、ラベルを貼ったりする方法が一般的ではありますが、

ラベルを射出成形金型にインサートして成形するインモールドラベル法も適用されています。

インサート成形の適用例としては、その他にガスバリア性容器の成形があげられます。

プリン・ゼリーなどでは、冷蔵流通でシェルフライフが比較的短いものなので、

ガスバリア性のない単層容器で対応できるのですが、

パスタ用ソースなどのレトルト食品では、ガスバリア性が必要となります。

インサートされるガスバリア材としては、アルミ箔の例もありますが、

最近ではPETフィルムにシリカやアルミナを蒸着したガスバリア材が用いられております。

また、今後適用される可能性のある成形技術としては、共射出成形があり、

容器の内外面の色が異なる二色成形やバリア性などの機能をもつ多層成形が考えられます。

いかがだったでしょうか。

射出成形の今後の可能性について記してみました。

今後も材料、金型、成形機の多方面で、技術開発が加速していくことでしょう。

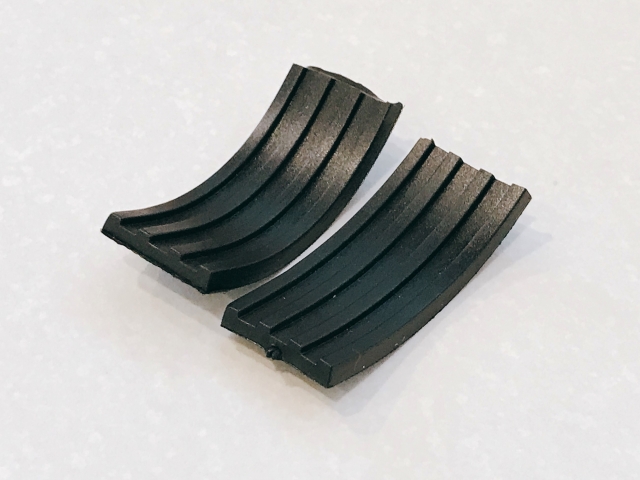

木成ゴム株式会社では、樹脂の射出成形品を取り扱っております。

金型の製作から成形まで、一貫してご対応させていただいておりますので、

まずはお気軽にご相談ください。